Како што знаеме до сега, технологијата за филтрирање игра клучна улога во безброј аспекти од нашите животи и индустрија,

влијае на сè, од воздухот што го дишеме до водата што ја пиеме и производите што ги користиме. Тоа е процес

што ги одвојува суспендираните честички од течност (гас или течност) поминувајќи ја низ порозна бариера наречена филтер.

Филтрацијата е од витално значење поради различни причини:

* Прочистување:

Отстранување на загадувачи од течности и гасови, правејќи ги безбедни за потрошувачка или употреба во различни процеси.

* Заштита:

Спречување на штетните честички да влезат во чувствителна опрема и системи, обезбедувајќи нивно правилно функционирање

и продолжување на нивниот животен век.

* Заштита на животната средина:

Отстранување на загадувачите од воздухот и водата, придонесувајќи за почисти средини.

* Враќање на ресурси:

Одвојување вредни материјали од течности, овозможување нивна повторна употреба и намалување на отпадот.

* Квалитет на производот:

Обезбедување производи да ги исполнуваат посакуваните стандарди за чистота и јасност.

Во областа на технологијата за филтрирање, нашиот примарен фокус се фокусира на

два различни медиуми:Гас и течност.

Сепак, од клучно значење е да се признае дека не сите гасови и течности се исти, и како такви, тие бараат приспособени

методи на филтрирањеза да се обезбеди оптимална чистота и квалитет. Овој приспособен пристап е клучен за добивање на најдоброто

можен гас или течност за последователнипроизводствени процеси.

Со разбирање и имплементирање на специфични техники на филтрирање за различни видови гасови и течности,

можеме значителноподобрување на ефикасноста и ефективноста на нашите производствени напори.

Филтрација на гас

Филтрација на гас е процес на отстранување на несаканите честички и загадувачи од протокот на гас. Се игра

витална улога во различни апликации како што се прочистување на воздухот, преработка на индустриски гас и заштита на чувствителни

опрема. Еве некои од главните типови на технологии за филтрирање на гас:

1. Механички филтри:

Овие филтри фаќаат честички врз основа на нивната големина. Тие обично користат мрежа или мембрана со пори кои

се помали од честичките што треба да се отстранат. Како што гасот минува низ филтерот, честичките се заробени

на површината на мембраната.

Видови механички филтри:

* Филтри за длабочина:

Тие имаат густа, влакнеста структура која ги заробува честичките во нивните слоеви.

Тие се ефикасни за отстранување на поголеми честички, но може да имаат висок пад на притисокот.

* Мембрански филтри:

Тие имаат тенка, порозна мембрана која им овозможува на молекулите на гасот да минуваат низ додека ги задржуваат поголемите честички.

Тие обично се поефикасни од филтрите за длабочина и имаат помал пад на притисокот.

2. Филтри за адсорпција:

Овие филтри користат материјали како активен јаглен за да ги заробат молекулите. Адсорбента материјал има голем

површина со пори кои привлекуваат и задржуваат молекули на гас. Кога гасот минува низ филтерот,

несаканите молекули се адсорбираат на површината на адсорбентот.

Видови филтри за адсорпција:

* Филтри со активен јаглен:

Ова се најчестиот тип на филтер за адсорпција. Активиран јаглерод е а

високопорозен материјал кој може да адсорбира широк опсег на гасови.

* Филтри за молекуларно сито:

Тие користат зеолит материјали за селективно адсорпција на одредени молекули.

3. Хемиски филтри:

Овие филтри користат реактивни материјали за да ги неутрализираат штетните гасови. Хемиската реакција го претвора

штетен гас во безопасен производ што може безбедно да се ослободи или фрли.

Видови хемиски филтри:

* Филтри за чистење: Тие користат течен раствор за да го апсорбираат и реагираат со несаканиот гас.

* Хемисорпциони филтри: Тие користат цврсти материјали за да реагираат и да го отстранат несаканиот гас.

Апликации на филтрација на гас:

* Прочистување на воздухот:

Отстранување на прашина, алергени и загадувачи од внатрешниот и надворешниот воздух.

* Индустриска преработка на гас:

Одвојување на нечистотиите од нафта и гас за производство на чисти горива.

* Заштита на чувствителна опрема:

Спречување на штетни честички да влезат во чувствителна опрема.

* Медицински апликации:

Обезбедување чист воздух за медицински процедури.

* Заштита на животната средина:

Отстранување на загадувачите од индустриските емисии.

Изборот на вистинската технологија за филтрирање на гас зависи од неколку фактори, вклучувајќи:

* Големината и видот на честичките што треба да се отстранат

* Посакуваното ниво на чистота

* Стапката на проток на гасот

* Цената и сложеноста на процесот

Важно е да се консултирате со квалификуван специјалист за филтрирање за да го одредите најдобриот тип на филтер за вашиот

специфични потреби.

Филтрација на течност

Филтрација на течност е процес на отстранување на несакани честички и загадувачи од течен тек.

Тоа е од суштинско значење за различни апликации, вклучувајќи третман на вода, хемиска обработка и храна и

производство на пијалоци. Еве некои од главните типови на технологии за филтрација на течност:

1. Површински филтри:

Овие филтри заробуваат честички на површината на филтерскиот медиум. Тие обично користат мрежа или екран со

порите кои се помали од честичките што треба да се отстранат. Како што течноста поминува низ филтерот, честичките

се заробени на површината на екранот.

Видови површински филтри:

* Филтри на екранот:

Ова се наједноставниот тип на површински филтер. Изработени се од метална мрежа со отвори

кои се доволно големи за да дозволат течноста да помине низ него, но доволно мали за да заробат големи честички.

* Филтри за касети:

Тие содржат набран филтер од хартија, ткаенина или други материјали.

Тие се достапни во различни големини на пори за отстранување на честички со различни големини.

2. Филтри за длабочина:

Овие филтри зафаќаат честички во матрицата на материјалот за филтрирање. Тие обично се направени од дебели,

влакнести материјали кои заробуваат честички во нивните слоеви. Филтрите за длабочина се ефикасни за отстранување на мали

честички, но може да има висок пад на притисокот.

Видови филтри за длабочина:

* Филтри за длабочина:Тие се направени од материјали како целулоза, стаклени влакна или синтетички влакна.

Тие се ефикасни за отстранување на широк опсег на големини на честички, вклучувајќи бактерии и вируси.

* Филтри за рани:Тие се направени со намотување на фиброзен материјал околу јадрото.

Достапни се во различни големини и големини на пори.

3. Мембрански филтри:

Овие филтри користат тенки мембрани со специфични големини на порите за да дозволат само молекули помали од порите

да помине низ. Тие се ефикасни за отстранување на многу мали честички, вклучувајќи бактерии, вируси,

и растворени молекули.

Видови мембрански филтри:

* Микрофилтрација:

големини на порите од 0,1 до 10 микрони и се користат за отстранување на бактерии, паразити и други големи честички.

* Ултрафилтрација:

големини на порите од 0,01 до 0,1 микрони и се користат за отстранување на вируси, протеини и други помали честички.

* Нанофилтрација:

големини на порите од 0,001 до 0,01 микрони и се користат за отстранување на растворените молекули како соли и шеќери.

* Обратна осмоза:

најмалите големини на порите од сите мембрански филтри (0,0001 микрони) и се користат за отстранување на речиси

сите растворени молекули од водата.

Апликации на филтрација на течност:

* Третман на вода:

Отстранување на нечистотии од водата за пиење, третман на отпадни води.

* Хемиска обработка:

Одвојување на реактантите, производите и катализаторите за време на хемиски реакции.

* Индустријата за храна и пијалаци:

Прочистување и прочистување на пијалоци, отстранување на цврсти материи од маслата,и одделни компоненти

во преработката на храна.

* Фармацевтско производство:

Стерилизирање на лекови и прочистување на биолошки производи.

* Преработка на нафта и гас:

Одвојување на водата и другите нечистотии од нафта и гас.

Изборот на вистинската технологија за филтрација на течност зависи од неколку фактори, вклучувајќи:

* Големината и видот на честичките што треба да се отстранат

* Посакуваното ниво на чистота

* Стапката на проток на течноста

* Хемиска компатибилност на течноста и материјалот на филтерот

* Цената и сложеноста на процесот

Затоа, важно е да се консултирате со квалификуван специјалист за филтрација за да го одредите најдобриот тип на филтер за вашиот

специфични потреби.

Филтрација на специјални гасови и специјални течности

Филтрацијата на специјални гасови и течности претставува уникатни предизвици поради нивните опасни својства,

високи барања за чистота или сложени композиции. Еве преглед на предизвиците и

вклучени решенија:

Предизвици:

* Корозивни или реактивни гасови и течности:

Овие можат да ги оштетат традиционалните материјали за филтрирање, за кои се потребни специјализирани материјали како Hastelloy или тефлонски.

* Високи барања за чистота:

Во индустриите како фармацевтските производи и полупроводниците, дури и нечистотиите може значително да се трага

влијае на квалитетот на производот.

Постигнувањето и одржувањето на такви високи нивоа на чистота бара строги методи на филтрирање.

* Комплексни композиции:

Некои течности имаат повеќе компоненти со различни големини и својства,

со што сепарацијата и филтрацијата се посложени.

Решенија:

* Специјализирани материјали:

Филтри направени од материјали отпорни на корозија како метални легури, полимери како тефлонски (тефлон) или керамика

може да издржи сурови хемикалии и агресивни средини.

* Строги методи на филтрирање:

Техниките како повеќестепена филтрација, ултрафилтрација и нанофилтрација можат да постигнат високи нивоа на чистота

со отстранување и на најмалите честички и загадувачи.

* Напредни дизајни на филтри:

Мембранските филтри со прецизни големини на порите или специјално изработени касети може селективно да се отстрануваат

специфични компоненти врз основа на нивната големина и својства.

* Контрола и следење на процесот:

Следењето во реално време на притисокот, стапката на проток и нивоата на чистота помага да се обезбедат оптимални перформанси и

навремена интервенција во случај на какви било отстапувања.

* Адсорпција и хемиска филтрација:

Во случаи кога е потребно комплексно раздвојување, дополнителни техники како адсорпција со активирано

јаглеродни или хемиски филтри може да се користат за отстранување на одредени загадувачи.

Напредни технологии за филтрирање:

* Гасна хроматографија:

Ги одвојува и идентификува испарливите компоненти во гасните мешавини користејќи колона исполнета со специјален адсорбентен материјал.

* Течна хроматографија со високи перформанси (HPLC):

Користи висок притисок за одвојување на компоненти во течности врз основа на нивните интеракции со стационарна фаза.

* Мембранска дестилација:

Користи мембрани за одвојување на компоненти врз основа на нивната испарливост, овозможувајќи енергетски ефикасно одвојување на течности со висока чистота.

* Електростатски врнежи:

Користи електрично поле за полнење на честички, привлекувајќи ги кон собирачките плочи и ефективно отстранувајќи ги од протокот на гас.

Примери на специјални гасови и течности:

* Флуороводородна киселина:

Високо корозивно, бара специјализирани тефлонски филтри.

* Полупроводнички процесни хемикалии:

Потребна е исклучително висока чистота, што бара повеќестепена филтрација со строг мониторинг.

* Биофармацевтски препарати:

Чувствителни на нечистотии и бараат специјализирани филтри за прочистување.

* Токсични гасови:

Потребни се специјализирани филтри и процедури за ракување за да се обезбеди безбедност.

Важност:

Ефективното филтрирање на специјални гасови и течности е од клучно значење за обезбедување на безбедност, квалитет и перформанси

на различни процеси низ индустриите. Неправилната филтрација може да доведе до контаминација на производот,

оштетување на опремата, безбедносни опасности и еколошки ризици.

Филтрација на гасови со висока температура и висок притисок

Филтрацијата на гас со висока температура и висок притисок (HTHP) претставува уникатни предизвици поради екстремната

услови кои бараат специјализиран дизајн и материјални размислувања.

Еве преглед на клучните аспекти:

Размислувања за дизајн:

* Отпорност на притисок:

Куќиштата и елементите на филтерот мора да издржат значителен притисок без деформација или кинење.

* Толеранција на температура:

Материјалите треба да ја задржат својата сила и интегритет на високи температури без да се топат или деградираат.

* Отпорност на корозија:

Компонентите на филтерот треба да бидат отпорни на корозија од специфичниот гас што се филтрира.

* Ефикасност на проток:

Дизајнот треба да го минимизира падот на притисокот додека одржува висока ефикасност на филтрацијата.

* Чистење и регенерација:

Некои филтри бараат чистење или регенерација за да се одржат перформансите, а дизајнот треба да одговара на овие процеси.

Материјални размислувања:

* Метални легури:

Нерѓосувачки челик, Hastelloy и Inconel се вообичаени избори поради нивната висока јачина, отпорност на температура и отпорност на корозија.

* Керамика:

Алумина, цирконија и силициум карбид се идеални за екстремно високи температури и нудат одлична хемиска отпорност.

* Стаклени влакна:

Боросиликатните стаклени влакна нудат отпорност на висока температура и добра ефикасност на филтрирање.

* Специјални полимери:

Тефлонски и други полимери со високи перформанси може да се користат за специфични апликации кои бараат хемиска отпорност и флексибилност.

Технолошки иновации:

Се појавија неколку иновативни технологии за справување со предизвиците на филтрацијата на гасот HTHP:

* Керамички филтер елементи:

Тие нудат отпорност на високи температури (до 1800°C) и можат да бидат дизајнирани со специфични големини на порите

за да се постигнат посакуваните перформанси на филтрирање.

Изработени од порозни метални прашоци, овие филтри нудат висока јачина, добра отпорност на температура,

и може ефикасно да се исчисти и регенерира.

* Филтри за самочистење:

Овие инкорпорираат механизми како пулсирање назад или обратен проток за автоматско отстранување на акумулираните

загадувачи, намалувајќи ги барањата за одржување.

* Мембрански филтри:

За висока ефикасност може да се користат мембрани отпорни на високи температури со прецизни големини на порите

филтрирање на специфични гасни компоненти.

Примери на HTHP филтри:

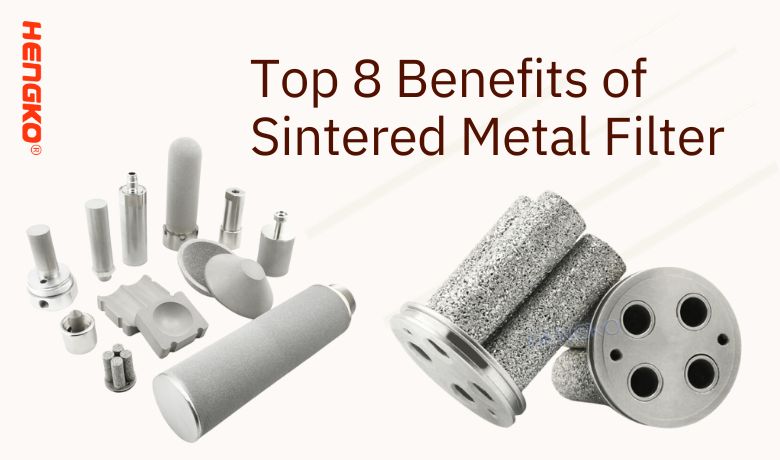

- Синтерувани метални филтри:

- Елементи на керамички филтер:

- Мембрански филтри со висока температура:

Апликации:

Филтрацијата на гасот HTHP е од клучно значење во различни индустрии:

* Производство на енергија:

Отстранување на честички од влезниот воздух на гасната турбина за заштита на турбините и подобрување на ефикасноста.

* Хемиска обработка:

Филтрирање на топли гасови и пареи во хемиски реакции за отстранување на нечистотиите и обезбедување квалитет на производот.

* Петрохемиска индустрија:

Одвојување на компонентите во тековите на гас од операциите за рафинирање и преработка.

* Челичната и металната индустрија:

Филтрирање на топли димни гасови од печки и печки за горење за контрола на загадувањето на воздухот.

* Воздухопловна:

Заштита на чувствителна опрема од прашина и загадувачи во средини со висока температура.

Заклучок:

Филтрацијата на гас со висока температура и висок притисок бара внимателен дизајн и избор на

материјали за да се обезбеди безбедно и ефикасно работење.

Со разбирање на предизвиците и користење на напредни технологии, индустриите можат ефективно

филтер HTHP гасови за различни апликации,придонесувајќи за подобрени перформанси, еколошки

заштита и оперативна безбедност.

Филтрација на течности со висока температура и висок притисок

Течностите со висока температура и висок притисок (HTHP) претставуваат уникатни предизвици за филтрирање поради

екстремните услови кои можат значително да влијаат на процесот.

Еве преглед на клучните тешкотии и решенија:

Предизвици:

* Промени во вискозноста:

Како што се зголемува температурата, вискозноста на течностите се намалува, што го олеснува за некои загадувачи

да помине низ филтерот.

* Термичка експанзија:

И течноста и компонентите на филтерот се шират со различни стапки поради температурните промени, потенцијално

кои влијаат на перформансите на филтрацијата и предизвикуваат протекување.

* Ефекти на притисок:

Високиот притисок може да го набие медиумот за филтрирање, намалувајќи ја неговата порозност и ефикасноста на филтрирање. Дополнително,

може да предизвика стрес на куќиштето и заптивките на филтерот, што доведува до потенцијални дефекти.

* Хемиска компатибилност:

Високите температури и притисоци можат да ја зголемат хемиската реактивност на течноста, за што е потребно посебно

материјали за филтерот за да се обезбеди неговиот интегритет и да се спречи контаминација.

* Корозија:

Комбинацијата на висока температура, притисок и потенцијално корозивни течности може да ја забрза корозијата

на компонентите на филтерот, со што се намалува нивниот животен век и се загрозуваат нивните перформанси.

Решенија и техники:

За да се надминат овие предизвици, се користат неколку решенија и техники во HTHP течната филтрација:

* Специјализирани медиуми за филтрирање:

Материјали отпорни на високи температури како мрежа од нерѓосувачки челик, синтеруван метал во прав и керамика

влакната се користат за да издржат екстремни услови.

* Повеќестепена филтрација:

Имплементирањето на повеќе филтри со различни големини на порите може да одговори на различни големини на честички и да постигне

висока севкупна ефикасност.

* Контрола на температурата:

Одржувањето стабилна температура во текот на процесот на филтрирање помага да се ублажат ефектите од топлинската енергија

проширување и вискозност промени.

* Куќишта отпорни на притисок:

Цврстите куќишта направени од материјали со висока цврстина како што се нерѓосувачки челик или титаниум се дизајнирани да

го издржат високиот притисок и спречуваат протекување.

* Хемиски отпорни заптивки:

Специјални заптивки направени од материјали како тефлон или витон се користат за да се обезбеди компатибилност со

специфична течност и спречува истекување дури и при високи температури и притисоци.

* Филтри за самочистење:

Овие инкорпорираат механизми како назад пулсирање или обратен проток за отстранување на акумулираните загадувачи

автоматски, намалувајќи ги барањата за одржување и обезбедувајќи постојани перформанси.

Примери на HTHP течни филтри:

* Синтерувани метални филтри:

* Керамички филтер елементи:

* Метални мрежести филтри:

* Мембрански филтри со висока температура:

Апликации:

Течната филтрација на HTHP игра витална улога во различни индустрии:

* Хемиска обработка:

Одвојување на компоненти во хемиски реакции, филтрирање на цврсти материи и нечистотии.

* Петрохемиска индустрија:

Преработка на сурова нафта и природен гас, филтрирање на загадувачи пред понатамошна обработка.

* Производство на енергија:

Филтрирање на пареа и вода во котлите и турбините за да се подобри ефикасноста и да се спречи оштетување на опремата.

* Челичната и металната индустрија:

Филтрирање стопени метали и легури за отстранување на нечистотиите и постигнување на саканите својства.

* Индустријата за храна и пијалаци:

Стерилизирање на течности и отстранување на загадувачи за да се обезбеди безбедност и квалитет на производот.

Заклучок:

Филтрирањето на течности со висока температура и висок притисок бара специјализирана технологија и внимателно

разгледување на вклучените екстремни услови. Со имплементирање на соодветни решенија и техники,

HTHP филтрацијата може ефикасно да се изврши во различни индустрии, обезбедувајќи квалитет на производот, безбедност и

оперативна ефикасност.

И на крајот, наведуваме некои посебни потреби за гас и течност за да се направи филтрација

Специјални гасови и течности на кои им е потребна филтрација во индустриското производство

Специјални гасови:

* Флуороводородна киселина (HF):

Високо корозивни за повеќето материјали, за кои се потребни специјализирани филтри направени од тефлон (тефлонски) или друго

отпорни полимери.

* Силан (SiH4):

Многу запалив и пирофоричен, за кои се потребни посебни процедури за ракување и филтри дизајнирани за

безбедно работење.

* Хлор (Cl2):

Токсичен и корозивен, бара специјални материјали како Hastelloy или Inconel за филтри и опрема за ракување.

* Амонијак (NH3):

Токсични и корозивни, за кои се потребни филтри направени од нерѓосувачки челик или други отпорни материјали.

* Водород сулфид (H2S):

Високо токсичен и запалив, бара посебни филтри и безбедносни мерки на претпазливост.

* Сулфур диоксид (SO2):

Корозивни и токсични, за кои се потребни филтри изработени од нерѓосувачки челик или други отпорни материјали.

Специјални течности:

* Хемикалии со висока чистота:

Се користи во полупроводничката и фармацевтската индустрија, барајќи екстремно високи нивоа на чистота и

специјализирани филтри како мембрански филтри или повеќестепени системи за филтрирање.

* Биофармацевтски препарати:

Чувствителни на нечистотии и бараат специјални филтри дизајнирани за прочистување и обезбедување квалитет на производот.

* Стопени метали и легури:

Високите температури и потенцијалот за зацврстување бараат специјализирани филтри направени од огноотпорни материјали како

керамика или легури со висока температура.

* Стопени соли:

Високо корозивни и бараат специјални материјали како Hastelloy или Inconel за филтри и опрема за ракување.

* Кашетки и пасти:

Високиот вискозитет и абразивната природа бараат специфични дизајни и материјали на филтри за да се обезбеди ефикасна филтрација

и спречување на затнувањето.

* Токсични и опасни течности:

Потребни се посебни процедури за ракување и филтри дизајнирани да спречат истекување и изложеност на штетни материи.

Забелешка:

Ова не е исцрпна листа, а специфичниот тип на специјален гас или течност што бара филтрирање ќе зависи од

специфичниот индустриски производствен процес.

Дали имате специјален проект за филтрација на гас или течност?

HENGKO разбира дека секој предизвик за филтрирање е единствен, особено кога станува збор за справување со посебни

гасови и течности. Нашата експертиза за прилагодување на филтрите за да се задоволат специфичните потреби не издвојува во индустријата.

Ако ви требаат специјализирани решенија за филтрирање, ние сме тука да ви помогнеме. Без разлика дали тоа е за уникатна апликација

или предизвикувачко опкружување, нашиот тим е опремен да дизајнира и произведува филтри кои одговараат на вашите

точни барања.

Не дозволувајте предизвиците со филтрација да ве забават. Обратете се кај нас за OEM (производител на оригинална опрема)

услуги кои се прилагодени на специфичните потреби на вашиот проект.

Контактирајте не денес наka@hengko.com да разговараме за вашиот проект и како можеме да помогнеме да ги реализираме вашите идеи.

Посветени сме на обезбедување висококвалитетна, приспособена филтрацијарешенија кои ви помагаат да постигнете оптимални резултати.

Време на објавување: Декември-08-2023 година