Што е синтерување?

Едноставно да се каже, синтерувањето е процес на термичка обработка што се користи за трансформирање на прашкасти материјали во цврста маса, без да се достигне точка на целосно топење.

Оваа трансформација се случува со загревање на материјалот под неговата точка на топење додека неговите честички не се залепат една до друга. Синтерувањето е широко користено во различни индустрии како што се металургијата, керамиката, па дури и 3D печатењето за производство на густи и цврсти материјали од прав.

Но, дали знаевте дека концептот на синтерување не е модерен изум?

Всушност, неговото потекло може да се проследи околу 3000 година п.н.е., кога се користел за изработка на керамички предмети. Меѓутоа, современото научно разбирање и широко распространетата индустриска употреба на синтерување се разви главно во текот на минатиот век.

Како што можете да замислите, синтерувањето игра клучна улога во плејадата на апликации. Од правење свеќички, керамички кондензатори и забни коронки до изградба на високотехнолошки индустриски компоненти, синтерувањето се покажа како неопходно.

Различни видови синтерување

Сега кога знаете што е синтерување и како се користи низ историјата, време е да ве запознаеме со различните видови синтерување. Да, има повеќе од еден начин за синтерување!

Прво нагорее синтерување во цврста состојба. Овој тип е најосновниот и најчестиот облик на синтерување. Овде, материјалот во прав се загрева додека честичките не почнат да се поврзуваат. Тоа е како да изградите замок од песок - зрната песок се лепат, но не се топат.

Следно,имаме синтерување во течна фаза. Овој тип вклучува мешавина од два или повеќе материјали. Смесата се загрева до точка каде што еден од материјалите се топи и формира течна фаза, што помага во поврзувањето на преостанатите цврсти честички заедно.

Третона списокот е активирано синтерување. Во овој случај, се користи додаток или катализатор за да се забрза процесот на синтерување. Помислете на тоа како додавање квасец на тестото - тоа го прави лебот да нарасне побрзо.

На крај,постојат техники на синтерување со помош на притисок како топло пресување и синтерување со плазма со искра. Како што сугерира името, овие техники користат притисок во комбинација со топлина за да го забрзаат процесот на синтерување и да произведат погусти материјали.

Секој тип на синтерување има свој сет на предности и се користи за специфични апликации. Изборот зависи од фактори како што се материјалот што се користи, саканите својства на финалниот производ и достапната опрема. Во претстојните делови, ќе навлеземе подлабоко во специфичните синтерувани материјали и самиот процес на синтерување.

Останете во тек за повеќе фасцинантни сознанија во светот на синтерувањето!

Истражување на синтерувани материјали

Потоа Следно треба да ги разбереме различните видови синтерувани материјали.

Сигурен сум дека до сега, го добивате процесот на синтерување. Но, што е со производите од овој интригантен процес?

Еден од најчесто произведените материјали е синтеруваниот метал.Процесот вклучува набивање и формирање метален прав под топлина, претворајќи го во цврст метал. Резултатот е метал со висок степен на чистота и униформност. Синтеруваниот метал може да се најде во различни индустрии, од автомобилски компоненти до медицински импланти, поради неговата робусност и разноврсност.

Следно,ајде да зборуваме за синтеруван камен. Синтеруваниот камен се произведува со примена на топлина и притисок на природни минерали, глина и фелдспат, создавајќи речиси неуништлив материјал. Често ќе најдете синтеруван камен во области со голема сообраќајна пловидба, како што се кујнски површини или плочки за бања, каде што издржливоста е клучна.

Синтерувањето исто така игра клучна улога во керамиката. Процесот ни овозможува да обликуваме керамика во мноштво форми со сложени геометрии што не би биле возможни со традиционалните методи. Од керамички плочки до керамика, синтерувањето имаше трансформативно влијание врз овој сектор.

На крај,има разни други специјални синтерувани материјали за истражување. Овие варираат од композитни материјали, како метал-керамички композити, до функционално оценети материјали, каде што составот варира низ компонентата.

Објаснет е процесот на синтерување

Да преминеме од производи до самиот процес. Како се случува синтерувањето и кои се клучните фази кои се вклучени?

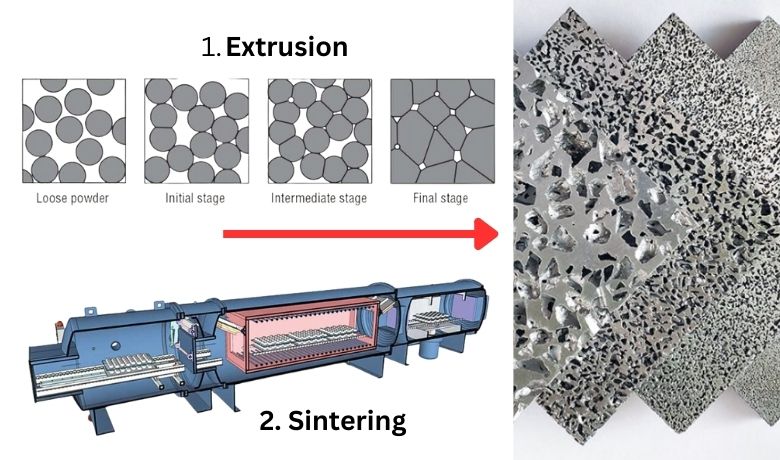

За почеток, чекорите пред синтерување се клучни. Суровината, без разлика дали е метал, керамика или на друг начин, мора да се подготви во форма на прав. Овој прав потоа се обликува во посакуваната форма, често преку процес наречен „зелено набивање“.

Следно доаѓа срцето на операцијата: процесот на синтерување. Обликуваниот прав се загрева во контролирана средина, обично во печка, до температура веднаш под нејзината точка на топење. Ова им овозможува на честичките да се поврзат без целосно топење, формирајќи цврста маса.

Откако ќе заврши процесот на синтерување, материјалот влегува во фаза на ладење. Ова треба да се управува внимателно, бидејќи брзото ладење може да доведе до пукање или други структурни проблеми. Бавното ладење му овозможува на материјалот ефективно да се таложи и зацврсти.

На крај,не можеме да заборавиме на факторите кои влијаат на синтерувањето, особено температурата и времето. Температурата на синтерување треба да биде доволно висока за да го олесни поврзувањето, но доволно ниска за да се спречи целосно топење. Слично на тоа, времето што материјалот го поминува во процесот на синтерување може многу да влијае на својствата на финалниот производ.

Во следниот дел од нашата сага за синтерување, ќе нурнеме подлабоко во синтеруваните филтри и ќе ги откриеме условите потребни за синтерување. Затоа останете во тек!

Синтерирани филтри: Апликација во центарот на вниманието

Веќе ги опфативме основите на синтерување, истраживме различни синтерувани материјали и детално разговаравме за процесот на синтерување.

Сега, да се фокусираме на аспецифична примена на филтри за синтерување.

Можеби една од најзначајните примени на синтерување е создавањето на синтерувани метални филтри. Овие филтри се произведуваат од метални прашоци, набиени и синтерувани за да се создаде порозна, но силна филтер медиум. Големината на порите на овие филтри може прецизно да се контролира, обезбедувајќи супериорни способности за филтрирање во споредба со традиционалните плетени мрежести филтри од жица.

Можеби се прашувате,зошто да се користисинтерувани метални филтри?Одговорот лежи во нивната издржливост и отпорност на високи температури и притисоци. Овие својства ги прават синтеруваните метални филтри неопходни во индустриите кои се движат од фармацевтски производи до петрохемикалии и производство на храна и пијалоци.

Друга фасцинантна примена на синтерување во филтрацијата е филтерот за синтерувано стакло. Тие се направени со спојување на ситни стаклени честички на високи температури. Тие често се користат во лаборатории за филтрирање и дистрибуција на гас поради нивната висока хемиска отпорност и прецизна големина на порите.

Синтеруваните филтри, без разлика дали се метални или стакло, се пример за способностите на синтерување во создавањето на супериорни материјали со посебни предности.

Разбирање на условите за синтерување

Сега, да го свртиме нашето внимание на условите за синтерување. Кога зборуваме за процесот на синтерување, условите под кои се одвива се од најголема важност.

Прво,температурата на синтерување игра клучна улога во процесот. Треба да биде веднаш под точката на топење на материјалот, за да им овозможи на честичките да се врзат без целосно да се топат. Тоа е деликатна рамнотежа која може многу да влијае на квалитетот на финалниот производ.

Потоатука е работата со гасот. Можеби се прашувате: „Каков гас се користи при синтерување? Типично, синтерувањето се врши во контролирана атмосфера за да се спречат несакани реакции помеѓу материјалот и околните гасови. Често, се користат инертни гасови како азот или аргон, иако специфичниот избор зависи од материјалот што се синтерува.

Притисокот исто така доаѓа во игра, особено во техниките на синтерување со помош на притисок. Поголем притисок може да резултира со погусти материјали, бидејќи честичките се присилуваат да се приближат една до друга.

Конечно,материјалните својства и употребената опрема се значајни фактори. Различни материјали различно реагираат на топлина и притисок, барајќи различни услови за оптимално синтерување. Типот на печка или машина за синтерување, исто така, може да влијае на процесот, како што ќе разговараме во следниот дел.

Останете во тек додека истражуваме повеќе за машините за синтерување и нивната улога во процесот на синтерување!

Опрема за синтерување: Поглед на машините за синтерување

Досега, темелно го истражувавме концептот на синтерување, синтерувани материјали и самиот процес.

Сега да го насочиме вниманието на главниот играч зад сцената:машината за синтерување.

Машината за синтерување е камен-темелник на процесот на синтерување. Но, што всушност е машина за синтерување? Во суштина, тоа е специјализирана печка дизајнирана да го спроведува процесот на синтерување под внимателно контролирани услови.

Постојатразни видови машини за синтерувањедостапни, секој погоден за различни материјали и методи на синтерување.

1. Тие вклучуваатМашини за континуирано синтерување(се користи во индустрии кои бараат големо производство),

2.Машини за сериско синтерување(почесто во лаборатории или за производство со мал обем), и

3. Машини за вакуумско синтерување(кои овозможуваат синтерување во вакуум или контролирана атмосфера).

Начинот на кој работи машината за синтерување е јасен, но сепак фасцинантен. Тоа рамномерно го загрева материјалот во прав до одредена температура, ја одржува оваа температура предодреден период, а потоа полека го лади материјалот, а сето тоа обезбедува контрола на атмосферата внатре.

Изборот на вистинската машина за синтерување е од клучно значење и зависи од неколку фактори, вклучувајќи го материјалот што треба да се синтерува, саканата пропусност и потребните специфични услови за синтерување.

Значењето и иднината на синтерувањето

Сега е време да размислиме за пошироката слика:За што се користи синтерувањето, изошто е тоа значајно?

Наапликациина синтерување се огромни и разновидни. Се користи за создавање густи, издржливи производи со сложени геометрии, од индустриски компоненти до производи за широка потрошувачка. Синтерувањето ни овозможува да произведуваме висококвалитетни материјали, како синтеруван метал и синтерувани филтри, со уникатни својства како што се контролирана големина на порите и подобрена издржливост.

Нокако изгледа иднината на синтерувањето?Новите трендови сугерираат зголемување на употребата на техники за синтерување со помош на притисок за производство на напредни материјали. Развојот на поефикасни машини за синтерување и употребата на синтерување во производството на адитиви (3D печатење) се други ветувачки трендови.

И покрај овие достигнувања, синтерувањето исто така се соочува со предизвици, како што се постигнување поголема контрола врз процесот и намалување на потрошувачката на енергија. Решавањето на нив ќе биде клучно за отклучување на целосниот потенцијал на синтерување во иднина.

Заклучок:Синтерувањето, иако е сложен процес, има значително влијание врз различни индустрии. Неговата способност да трансформира едноставни прашоци во робусни, сложени материјали го прави непроценлив процес. Додека се радуваме на иднината, еволуцијата и префинетоста на синтерувањето ветуваат возбудливи можности за нови материјали и апликации.

Најчесто поставувани прашања

1. Каков е процесот на синтерување?

Синтерувањето е процес на термичка обработка што ги трансформира прашкастите материјали во цврста маса без целосно топење на материјалот. Тоа вклучува загревање на прашкастиот материјал под неговата точка на топење додека честичките не почнат да се прилепуваат една до друга, формирајќи цврста маса. Овој процес се користи во различни индустрии како што се металургијата, керамиката и производството на адитиви за производство на густи и цврсти материјали од прав.

2. Како функционира синтерувањето?

Процесот на синтерување вклучува три главни фази: загревање, држење и ладење. Материјалот во прав прво се набива и се добива во посакуваната форма, а потоа се загрева во контролирана средина до температура веднаш под нејзината точка на топење. Топлината предизвикува спојување на честичките, формирајќи цврста маса. По одржување на оваа температура за однапред одреден период, материјалот потоа полека се лади за да се спречи пукање или други структурни проблеми.

3. Кои материјали може да се синтеруваат?

Може да се синтерува широк спектар на материјали, вклучувајќи метали, керамика, пластика и стакло. Различни материјали бараат различни услови за синтерување, како што се температура, притисок и атмосфера. Некои материјали може директно да се синтеруваат, додека други бараат адитиви или врзива за да се олесни процесот.

4. Што е синтеруван филтер и зошто се користи?

Синтеруван филтер е тип на филтер произведен преку процесот на синтерување. Може да се направи од метални, керамички или стаклени прашоци, да се набие и загрева додека честичките не се спојат заедно. Големината на порите на овие филтри може прецизно да се контролира, обезбедувајќи супериорни способности за филтрирање во споредба со традиционалните филтри. Синтерираните филтри се многу издржливи и отпорни на високи температури и притисоци, што ги прави корисни во различни индустрии како што се фармацевтски производи, петрохемикалии и производство на храна и пијалоци.

5. Како се користи синтерувањето во производството на адитиви (3D печатење)?

Во производството на адитиви или 3D печатење, синтерувањето се користи во методи како селективно ласерско синтерување (SLS) и директно ласерско синтерување на метал (DMLS). Овие методи вклучуваат употреба на ласер за синтерување на прашкаст материјал слој по слој, градејќи го саканиот 3D објект. Способноста прецизно да се контролира процесот на синтерување овозможува да се произведат сложени форми и геометрии кои би било тешко или невозможно да се постигнат со традиционалните методи на производство.

6. Каква е иднината на синтерувањето?

Иднината на синтерувањето изгледа ветувачка, а напредокот во технологијата отвора нови можности. На пример, техниките за синтерување со помош на притисок стануваат сè попопуларни за производство на напредни материјали. Развојот на поефикасни и попрецизни машини за синтерување и употребата на синтерување во производството на адитиви се други ветувачки трендови. Сепак, предизвиците како што се постигнување поголема контрола врз процесот и намалување на потрошувачката на енергија треба да се решат за целосно да се отклучи потенцијалот на синтерување.

Без разлика дали барате да имплементирате процеси на синтерување во вашите операции или барате висококвалитетни синтерувани материјали за вашите проекти, HENGKO е тука да ви помогне. Нашиот тим од експерти е подготвен да обезбеди совети, решенија и услуги прилагодени на вашите единствени потреби.

Не двоумете се да контактирате со нас за повеќе увиди во фасцинантниот процес на синтерување или да го истражите нашиот широк спектар на производи и услуги. Едноставно испратете ни е-пошта наka@hengko.com, и наскоро ќе стапиме во контакт. ние сме посветени да ви помогнеме да ги претворите во прав можности во солиден успех!

Испратете ни ја вашата порака:

Време на објавување: јули-03-2023 година