-

Не'рѓосувачки челик 316 Микро шпаркери и филтер во биореактори и ферментатори

Опис на производот Функцијата на биореакторот е да обезбеди соодветна средина во која организмот може ефикасно да произведе целен производ. * Ќелија б...

Погледнете ги деталите -

Порозни метални шпаркери во резервоарот или повеќекратен склоп за шпаргер за голем резервоар, зголемете го...

Се прицврстува на врвот на цевката за шпаргер, овој синтеруван врв од нерѓосувачки челик од 316L е достапен во различни големини на пори. Пори фрит 5 10 15 50 100 е ...

Погледнете ги деталите -

Еднократна употреба Bioreactor дифузер за клеточна култура

Во почетната фаза на горната обработка во биопроцесирањето, најчесто се користи ферментација. Ферментацијата се дефинира како хемиски промени предизвикани од микроо...

Погледнете ги деталите -

мулти – биореакторски шпаргер за ферментер сарториус

Ферментатор од не'рѓосувачки челик|Биореактор за вашата лабораторија Биореактор е вид на сад за ферментација што се користи за производство на различни хемиски...

Погледнете ги деталите -

HENGKO OEM филтер за синтеруван челик и Sparger

ОЕМ дифузер/шпаргер од синтеруван нерѓосувачки челик, за проветрување во течност. Синтерираните шпаргери на HENGKO се ненадминати по сила, прецизност и униформност. На ...

Погледнете ги деталите -

Синтеруван микроспаргер во биореакторски систем за зелена хемиска индустрија

Важноста на аерацијата и дисперзијата на гасот за да се постигне добар пренос на маса на кислород не може да се потцени. Ова е во срцето на способноста на микрофонот...

Погледнете ги деталите -

Совети за ферментација / аерација на воздухот со биореактор...

Предности на HENGKO порозни метални микро шпаргери Поради ниската растворливост на кислородот во многу подлоги за клеточна култура, оптимизирањето на оваа критична хранлива состојка може да се ...

Погледнете ги деталите -

Синтеруван микропорозен Sparger во клупа за биореактори и лабораториски ферментатор

Секој систем за распрскување на биореакторите е дизајниран за воведување на кислород за да се хранат клеточните култури. Во меѓувреме, системот мора да го отстрани јаглеродниот диоксид за да спречи ...

Погледнете ги деталите -

Брза промена на Sparger систем за биореактори и ферментатори Додатоци за воздух Sparger- Mic...

Спаргер од не'рѓосувачки челик е да обезбеди доволно кислород до микробите во техниката на потопена култура за правилен метаболизам. Секој процес на ферментација бара ...

Погледнете ги деталите -

316 L прав од нерѓосувачки челик Metal Frit Spargers Градење на филтрирање од нерѓосувачки челик S...

Опис на производот Овој уред е особено добар за ферментации за кои е потребна голема популација на квасец. Пилснерс (или други пива ферментирани на ниска температура...

Погледнете ги деталите -

HENGKO синтеруван порозен карбонациски камен дифузер на меурчиња со нано кислород родови...

Во биореакторските системи, тешко е да се постигне оптимален пренос на маса на гасови како кислород или јаглерод диоксид. Кислородот, особено, е слабо растворлив во ...

Погледнете ги деталите -

Синтерирана Sparger цевка со порозен метален резервоар од не'рѓосувачки челик и вградени шпаргери Користени ...

Воведување на исклучителните HENGKO синтерувани шпаргери, конечното решение за внесување гасови во течности. Овој иновативен производ користи илјадници...

Погледнете ги деталите -

HENGKO микрон камен за карбанирање со мали меурчиња со воздух за оксигенација што се користи во акрилни ...

Опис на производот HENGKO Каменот со меурчиња од воздух од нерѓосувачки челик 316/316L, квалитетна храна, со прекрасен изглед, погоден за хотели, фино јадење и...

Погледнете ги деталите -

Брза промена на материјалот од нерѓосувачки челик од синтеруван Sparger за биореакторски системи

Во биореакторските системи, тешко е да се постигне оптимален пренос на маса на гасови како кислород или јаглерод диоксид. Кислородот, особено, е слабо растворлив во ...

Погледнете ги деталите -

Добавувач на Aeration Stone 20um синтеруван нерѓосувачки челик 316L Micro sparger Diffusion Stone

Водородната вода е чиста, моќна и со хидрон. Тоа помага да се прочисти крвта и да се придвижи крвта. Може да спречи многу видови на болести и да ја подобри...

Погледнете ги деталите -

Синтеруван 316l меур од не'рѓосувачки челик, генератор на вода богат со водород

Опис на производот Водородната вода е чиста, моќна и со хидрон. Тоа помага да се прочисти крвта и да се придвижи крвта. Може да спречи многу видови ди...

Погледнете ги деталите -

Не'рѓосувачки челик озонски дифузор Камен фин воздух Sparger за водороден генератор

Водородната вода е чиста, моќна и со хидрон. Тоа помага да се прочисти крвта и да се придвижи крвта. Може да спречи многу видови на болести и да ја подобри...

Погледнете ги деталите -

Не'рѓосувачки челик за аерација/кислород CO2 дифузен камен микро шпаргер за микроалги Cultiv...

Микро-дифузор за одгледување микроалги, фотобиореактори и синтеруван шпаргер за одгледување микроалги се користи во лаборатории за одгледување алги. КОКОШТА...

Погледнете ги деталите -

Biotech отстранлив порозен фрит микро шпаргер за мини биореакторски систем и ферментатори

Спаргер од нерѓосувачки челик кој се користи како уред за задржување на ќелиите. Уредот се состои од метална цевка и синтеруван метален филтер со големина на пора од 0,5 – 40 µm. На ...

Погледнете ги деталите -

Системот за аерација на карбонационен кантарион (чист кислород) за домашно производство...

Воздушниот камен HENGKO SS најчесто се користи за проветрување на кантарионот пред ферментација, што помага да се обезбеди здрав почеток на процесот на ферментација. HENGKO 2,0 m...

Погледнете ги деталите

5-Главни карактеристики на порозен метал гас Sparger?

Главните карактеристики на порозниот метален гасен гас се:

1. Ефикасна дистрибуција на гас:

Ситните пори обезбедуваат униформа и ефикасна дистрибуција на гас низ течноста.

Ова се постигнува затоа што меурите на гас се принудени да се распаднат на помали димензии како

минуваат низ многуте

мали пори на шпаргерот. Дупчени цевки, на пример,

не може да ја постигне оваа рамномерна дистрибуција и да произведе поголеми меури.

2. Зголемена површина:

Помалите меурчиња значат поголема површина за интеракција гас-течност.

Ова е важно бидејќи ја подобрува ефикасноста на процесите кои се потпираат на пренос на маса

помеѓу гасот и течноста,

како што е оксигенација при ферментација или аерација во третман на отпадни води.

3. Висока издржливост:

Порозните метални шпаркери обично се направени од синтеруван нерѓосувачки челик,

што ги прави отпорни на високи температури,

корозија и абење.

Ова ги прави погодни за употреба во широк опсег на тешки индустриски апликации.

4. Приспособлива големина на пора:

Големината на порите во шпаргер може да се контролира во текот на производниот процес.

Ова им овозможува на корисниците да изберат шпаргер кој ќе произведува меурчиња со саканата големина за нивната специфична апликација.

5. Отпорност на затнување:

Рамномерната распределба на порите низ металните шпаркери ги прави помалку склони кон

затнување во споредба со други шпаргери со поголеми отвори.

Видови на синтеруван порозен гас Sparger

*Крајно фитинг типови:

Синтерираните порозни гасни шпаркери доаѓаат со различни крајни фитинзи, вклучувајќи хексагонални глави, бодликави фитинзи, MFL,

NPT навои, фитинзи со Tri-Clamp и други глави за заварување.

Овие фитинзи овозможуваат флексибилност во инсталацијата врз основа на специфичните барања на системот. За оптимална издржливост

и перформанси, не'рѓосувачки челик 316L се препорачува за повеќето апликации за испрскање гас.

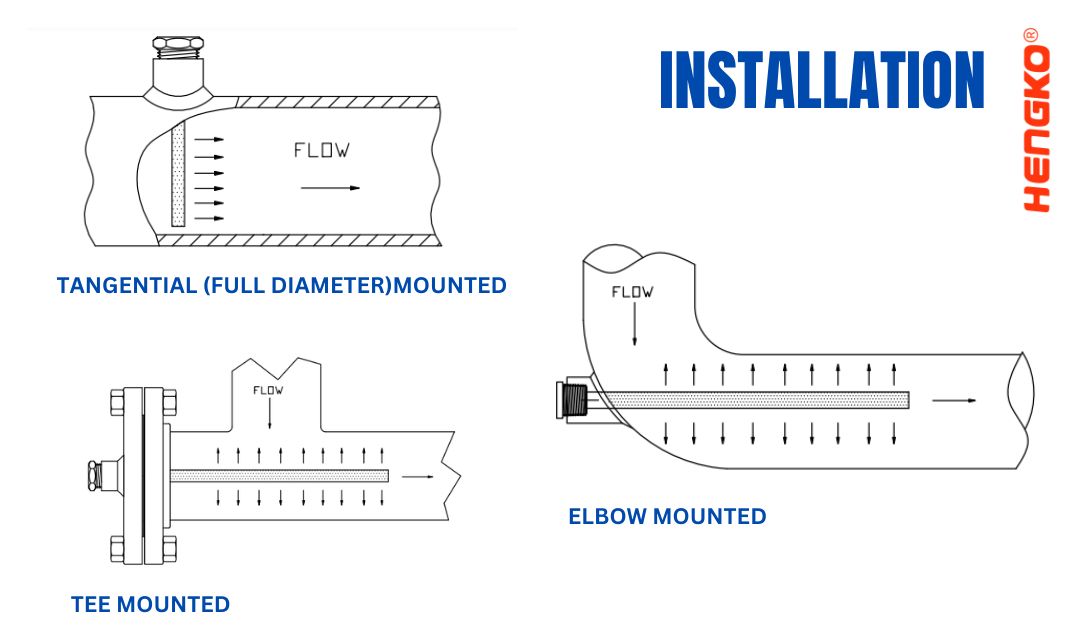

* Multi-Sparger системи:

Кога еден спаргер не може да ја постигне саканата апсорпција на гас, може да се комбинираат повеќе шпаркери за да се подобри

дифузија на гас и пренос на маса. Овие мулти-спаргер системи можат да се подредат во различни конфигурации,

како што се прстени, рамки, плочи или решетки, за да се зголеми ефикасноста. Дополнително, овие шпаргери можат да се монтираат во различни

начини, од монтажа на страната на единицата до монтирање со прирабница со вкрстено резервоар, обезбедувајќи флексибилност за различни барања за процесот.

Зошто да користите порозен метален гас Sparger за вашиот Sparger систем?

Порозните метални гасни гасови се одличен избор за шпаргер системи поради неколку клучни предности:

1. Максимална површина за пренос на маса:

Спарувачите за гас од синтеруван метал се дизајнирани да произведуваат фини меурчиња, кои значително го зголемуваат

област за контакт гас-течност.

Распространувањето на фините меурчиња ја подобрува ефикасноста на преносот на масата, што ги прави овие шпаркери идеални

за апликации кои бараат ефективна дисперзија и апсорпција на гас.

2. Солидна конструкција:

Синтеруваната метална конструкција обезбедува супериорна механичка сила, дозволувајќи му на шпаргерот да издржи

тешки услови. Оваа издржливост обезбедува сигурни перформанси дури и при предизвикувачки оперативни средини.

3.Температура и отпорност на корозија:

Синтерирани метални шпаркери се отпорни на температура и корозија, што ги прави погодни за широк опсег на

индустриски процеси, вклучувајќи ги и оние кои вклучуваат корозивни медиуми или покачени температури.

Оваа еластичност придонесува за подолг животен век и намалени трошоци за одржување.

4. Конзистентна и рамномерна гасна дисперзија:

Порозните метални шпаркери се конструирани за да обезбедат конзистентен, рамномерно дисперзиран гас низ течноста.

Оваа униформа дисперзија го оптимизира процесот на испарување, што резултира со поголема ефикасност и ефективност за

различни операции на гас-течност.

Со користење на порозни метални шпаркери за гас, може да постигнете висока ефикасност при испрскањето со зголемена издржливост

и перформанси, што доведува до подобри резултати од процесот и намалени оперативни трошоци.

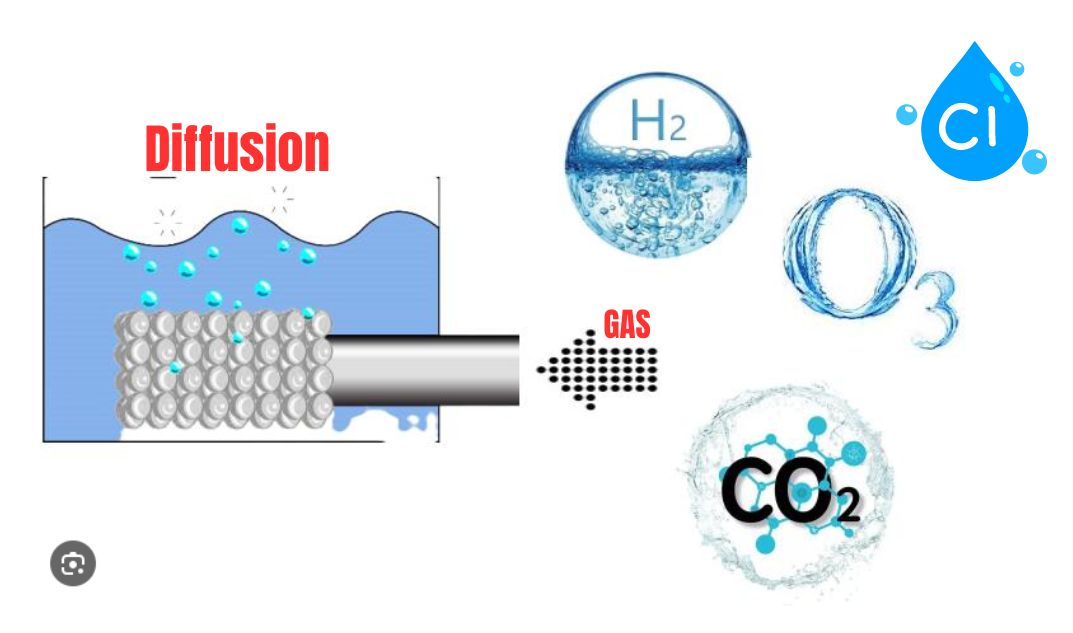

Каков вид на гас е добар за користење на порозен метален гас Sparger?

Порозните метални гасни гасови се всушност доста разновидни и можат да се користат со широк спектар на гасови. Еве зошто:

*Компатибилност на материјалот:

Клучниот фактор е компатибилноста на гасот со металот од кој е направен шпаргерот. Типично, порозни метални шпаркери

се направени од синтеруван нерѓосувачки челик (како 316L одделение) кој е отпорен на широк опсег на гасови.

*Фокус на потребите за дизајн и процес на Sparger:

Сè додека гасот не е многу корозивен на металот, самиот шпаргер веројатно ќе функционира добро.

Главниот фокус при изборот на гас за порозен метален шпаргер треба да биде на специфичната апликација

и посакуваниот исход.

Еве неколку примери:

*Заеднички гасови:

Воздухот, кислородот, азот, јаглерод диоксидот и водородот вообичаено се користат кај порозните метални шпаркери во

различни индустрии како ферментација, третман на отпадни води и хемиска обработка.

*Фокус на процесот:

Изборот на гас зависи од процесот. На пример, кислородот се користи за аерација во резервоарите за ферментација,

додека азот може да се користи за испрскање на инертен гас за да се спречат несакани реакции.

Значи, ако не сте сигурни за одреден гас, секогаш е најдобро да се консултирате со производителот на шпаргерот или хемикалија

инженер за да обезбеди компатибилност и оптимални перформанси за вашата апликација.

Најчесто поставувани прашања (ЧПП)

Порозните гасни шпаркери стануваат сè попопуларни во различни индустриски процеси поради нивната ефикасност во пренесувањето на гасот во течности.

Еве неколку најчесто поставувани прашања во врска со порозните гасови, заедно со деталните одговори:

1. Што е порозен гасен шпаргер?

Порозен гасен шпаргер е уред кој се користи за внесување гас во течност. Обично е направен од метален прав, како што е нерѓосувачки челик, кој се подложува на процес на синтерување за да се создаде цврста структура со мрежа од ситни пори низ целата територија. Овие пори овозможуваат гасот да тече низ шпаргерот и да се распрсне во течноста како многу мали меурчиња. Порозните гасни шпаркери се познати и како синтерувани шпаркери или во линија шпаркери.

2. Како работи порозниот гасен шпаргер?

Клучот за функцијата на порозниот гасен шпаргер лежи во неговиот дизајн. Гасот врши притисок и патува низ бројните микроскопски пори на шпаргерот. Како што гасот излегува од овие пори, тој се стриже во течноста, формирајќи голем број на многу фини меурчиња. Колку е помала големината на меурот, толку е поголема површината за контакт гас-течност. Оваа зголемена површина значително ја подобрува брзината на пренос на маса, што значи дека гасот поефикасно се раствора во течноста.

3. Кои се придобивките од користењето на порозен гасен шпаргер?

Постојат неколку предности за користење на порозни гасни гасови во споредба со традиционалните методи за испрскање:

*Зголемена апсорпција на гас:

Создавањето пофини меурчиња води до поголема површина за контакт гас-течност, промовирајќи побрзо и повеќе

ефикасно растворање на гас во течноста.

*Намалена потрошувачка на гас:

Поради подобрената стапка на пренос на маса, потребен е помалку гас за да се постигне саканото ниво на заситеност

во течноста. Ова значи заштеда на трошоци и намалено влијание врз животната средина.

*Подобрено мешање:

Фините меурчиња генерирани од шпаргерот можат да предизвикаат турбуленции и да го подобрат мешањето во течноста,

што доведува до поунифициран процес.

* Разновидност:

Порозните гасови може да се користат со широк опсег на гасови и течности, што ги прави

погоден за различни апликации.

*Трајност:

Материјалите што се користат за конструирање на порозни гасни гасови, како што е нерѓосувачкиот челик, нудат одлични

хемиска отпорност и механичка сила, обезбедувајќи долг работен век.

4. Кои се апликациите на порозниот гас Спаргер?

Порозните гасови се користат во различни индустрии и процеси, вклучувајќи:

*Ферментација:

Исфрлање на кислород во чорбите за ферментација за да се промовира растот на клетките и приносот на производите во производството на биофармацевтски производи и биогориво.

*Пречистување на отпадни води:

Аерација на отпадните води со користење на кислород или воздух за да се олесни растот на микроорганизми кои ги разградуваат органските загадувачи.

*Химиска обработка:

Прскање на разни гасови за реакции, операции на соголување и вметнување садови.

*Индустрија за храна и пијалаци:

Карбонизација на пијалоците со фрлање на CO2 и исфрлање на кислород за процеси како одгледување риби.

*Фармацевтска индустрија:

Спаринг за контрола на нивоата на растворен кислород во биореакторите за клеточни култури и производство на лекови.

5. Како да се избере вистинскиот порозен гасен шпаргер?

Треба да се земат предвид неколку фактори при изборот на порозен гасен распрскувач за вашата специфична апликација:

*Градежен материјал:

Материјалот треба да биде компатибилен со гасот и течноста што се користи и да биде отпорен на какви било присутни корозивни хемикалии.

Нерѓосувачкиот челик е вообичаен избор поради неговата издржливост и хемиска отпорност.

*Порозност и големина на пора:

Порозноста ја одредува стапката на проток на гас низ шпаргерот, додека големината на порите влијае на големината на меурот.

Помалите димензии на порите генерираат пофини меурчиња и ја зголемуваат површината за контакт гас-течност,

но може да доведе и до поголем пад на притисокот.

* Големина и облик на Спаргер:

Големината и обликот на шприцот треба да бидат соодветни за резервоарот или садот во кој ќе се стави,

обезбедување на правилна дистрибуција на гас низ течноста.

* Тип на поврзување:

Размислете за типот на монтирање или поврзување што е потребно за да се интегрира шпаргерот во вашиот постоечки систем за цевки.

Консултации со добавувач кој може да обезбеди техничко водство и да понуди различни опции за распрскувач на порозен гас

се препорачува врз основа на вашите специфични барања.