-

Отпорен на висока температура од нерѓосувачки челик, синтеруван прашок со филтер за филтер касети...

Опис на производот Елементот на филтер за синтеруван прав, исто така наречен метален порозен синтеруван филтер е направен од титаниум или нерѓосувачки челик во прав. Тоа е нов стил на м...

Погледнете ги деталите -

Филтер за синтеруван патрон за полисилициум

Филтер за синтерувани патрони за производство на полисилициум HENGKO синтеруваните метални филтри обезбедуваат чист воздух, што пак го подобрува здравјето на луѓето, ги штити критичарите...

Погледнете ги деталите -

Поиздржлив филтер од не'рѓосувачки челик од 316 литри, отпорен на киселини и алкали...

Опис на производот HENGKO биомедицинскиот филтер е направен од 316L метален прав синтеруван на висока температура, со еднаква порозност од 0,2-0,5 um, отпорен на корозија...

Погледнете ги деталите -

Касета за филтер со мрежа од жица од нерѓосувачки 316 Micron 20 Micron 316 Внатрешно јадро 32mm Должина M4 навој

Жичениот мрежен филтер е жичана мрежа која се протега со употреба на метални навои, со фини отвори помеѓу различните метални навои. Кога загадената вода се пумпа...

Погледнете ги деталите -

Филтер со обратна осмоза од не'рѓосувачки челик Прочистувач на филтер за вода Систем за филтрирање SS 316 M...

Филтер од нерѓосувачки челик со обратна осмоза Систем за филтрирање на филтер за вода за прочистување SS 316 Mesh филтер за касети Опис на производот Секој бара n...

Погледнете ги деталите -

Касети со филтер од синтеруван нерѓосувачки челик за филтрација на процесот на производство на лекови

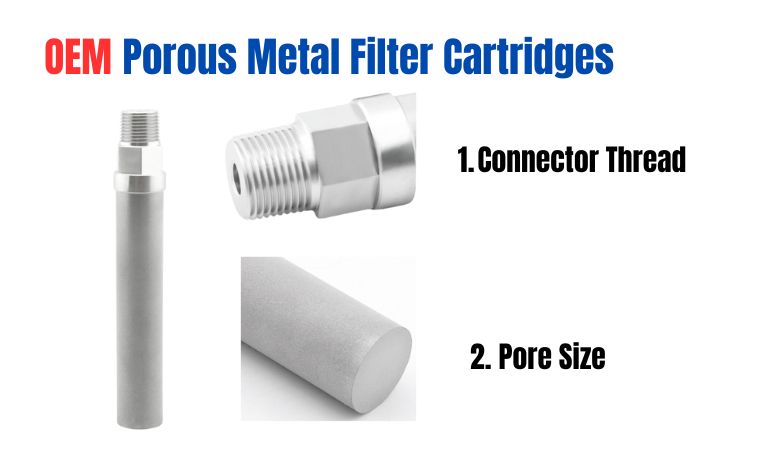

Порозни касети за синтер метал, често со приспособени конектори (Понекогаш конекторите не се додаваат во одредени сценарија на апликација), се користат за одвојување ...

Погледнете ги деталите -

HENGKO синтеруван филтер кертриџ за процесен гас и он-лајн анализа

Филтрација на гас и примерок За процесна анализа на гас и он-лајн Филтрирањето на гасовите е од суштинско значење во широк опсег на апликации, но само три метри...

Погледнете ги деталите -

Катализатор порозен метален филтер во екстремна средина што работи Сонда за примерок за гас, со висок проток на...

Филтрите за анализа на примероци за гас и течност ги штитат анализаторите од нечистотии на примероците со отстранување на нечистотии и течности од гасовите со 99,99999+% ефикасност на 0,1 m...

Погледнете ги деталите -

Филтер кертриџ од синтеруван нерѓосувачки челик 316L за сепарација на гасовити цврсти материи

Системите за филтрирање кои користат филтри од синтерувани метални елементи се покажаа како ефикасна и економична алтернатива на другата опрема за сепарација подложна...

Погледнете ги деталите -

замена на синтерувани микрони порозни метални касети за филтер од не'рѓосувачки челик за маснотии/о...

Синтеруваниот филтер од не'рѓосувачки челик главно се состои од цевки, цилиндри, патрони, чаши со прирабница, конец и сврзувачки елементи итн... Инсталиран во цевководот...

Погледнете ги деталите -

5 кертриџ/цилиндар со синтеруван филтер од 10 микрон од нерѓосувачки челик 316L

HENGKO нуди широк асортиман на филтри за порозни метални касети или услуги дизајнирани по мерка за оптимална филтрација во критичните апликации (присилете побрзо филтрирање...

Погледнете ги деталите -

Квалитетот на синтеруваниот филтер кертриџот гарантира ладно влечен беспрекорен филтер од не'рѓосувачки челик ...

Опис на производот Филтер цевките од HENGKO од не'рѓосувачки челик се направени со синтерување на прав материјал од 316L или повеќеслојна жичана мрежа од нерѓосувачки челик на високи температури....

Погледнете ги деталите -

Картриџ за филтер за воздух од синтеруван метален прав од нерѓосувачки челик 316L за индустриски колектор за прашина

Филтер цевките од не'рѓосувачки челик HENGKO се направени со синтерување 316L материјал во прав или повеќеслојна жица од нерѓосувачки челик на високи температури. Тие биле со ...

Погледнете ги деталите -

0,5 5 10 микрони филтер синтеруван филтер кертриџ за рерна без олово

Азотен штит во областа за лемење на машината за лемење со млаз, со првата цевка за дисперзија на азот предвидена пред првата млазница на млазот ...

Погледнете ги деталите -

Прилагодено филтер кертриџ од не'рѓосувачки челик 316L синтеруван со азот за репроток без олово...

HENGKO нуди апликативни решенија за лемење со азотен гас за повторно лемење и брановидно лемење, решавање на главните проблеми со кои се соочува електрониката и ...

Погледнете ги деталите -

Микропорозен синтеруван метален прав од нерѓосувачки челик ss 304 316L филтер кертриџ

Касетите за филтер од не'рѓосувачки челик HENGKO се препорачуваат за сервисирање на пареа и добро прилагодени за течни или гасни апликации, вклучувајќи растворувачи, хемиски меѓувреме...

Погледнете ги деталите -

вешт прашок синтеруван микрон метал бронза 316 нерѓосувачки челик филтер за природен гас количка...

Отворите за филтер за касети од не'рѓосувачки челик се вкрстени и отпорни на високи температури и брз студ и топлина. Отпорен на корозија. Погоден за еден...

Погледнете ги деталите -

Прилагодено синтеруван нерѓосувачки челик 316L метал отпорен на цилиндер за филтер за воздух на висока температура...

Опис на производот Елементите на филтерот од не'рѓосувачки челик HENGKO се направени со синтерување 316L прашкаст материјал или повеќеслојна жица од нерѓосувачки челик во висока температура...

Погледнете ги деталите -

30-45/50-60um порозен нерѓосувачки челик синтеруван метален филтер кертриџ за одводник на пламен

Одводник на пламен е уред кој е поставен на отворот на куќиштето или на поврзувачките цевководи во системот на куќишта. Тие дозволуваат гасови или пареи да се ...

Погледнете ги деталите -

микронски порозен прав, синтеруван метален филтер касети од нерѓосувачки челик

филтрите од синтеруван метал и порозните цевки се долги, цилиндрични филтри со тенки ѕидови, односно имаат висок сооднос должина-дијаметар. Порозниот метален филтер...

Погледнете ги деталите

За што се користат филтри за порозни синтерувани метали?

Порозните синтерувани метални филтри се многу разновидни и се применуваат во низа индустрии

поради нивната издржливост, отпорност на високи температури и притисоци и способност да издржат

корозивни средини. Еве неколку вообичаени употреби за овие филтри:

1. Апликации за филтрирање:

* Филтрација на гас:

2. Обнова на катализатор:

Во хемиските реактори, синтеруваните метални филтри се користат за враќање на скапите катализатори што се користат во процесот на реакција

3. Спарување и дифузија на гас:

Овие филтри се користат во биореактори и процеси на ферментација за внесување на гасови во течности во контролирана,

4. Апликации за вентилација:

Во автомобилската и воздушната индустрија, отворите од синтеруван метал ја штитат чувствителната опрема со изедначување на притисоците

5. Флуидизација:

Се користи во индустриите за ракување со прав за флуидизирање на рефус прашоци, обезбедувајќи непречен проток и спречување на затнувањето

6. Земање примероци од аеросол:

Синтерирани метални филтри се користат во опремата за следење на животната средина за собирање примероци од аеросол за анализа,

7. Размена на топлина:

Поради нивната висока топлинска спроводливост и отпорност на температурни промени, овие филтри се користат и во

Главни карактеристики на касетите со порозни метални филтри:

1. Состав на материјал

Порозните метални филтри обично се направени од синтерувани метали како што е нерѓосувачки челик (304, 316L),

титаниум и други легури како Hastelloy и Inconel. Овој состав обезбедува одлични

механичка сила и отпорност на корозија и термички шок.

2. Контролирана порозност

Процесот на производство овозможува прецизна контрола на големината на порите, во опсег од 0,5 до 200 микрони.

Оваа контрола го олеснува филтрирањето на честичките на различни нивоа, што ги прави погодни за микрофилтрација

на гасови и течности во услови на висок притисок и температура.

3. Висока цврстина и издржливост

Овие филтри можат да издржат високи диференцијални притисоци (до 3000 psi) и тешки работни услови,

обезбедувајќи долг работен век и доверливост при тешки апликации.

4. Чистливост и повторна употреба

Порозните метални касети за филтри се дизајнирани да се чистат и повторно да се користат, често преку методи како

повратно испирање или чистење со ултразвук. Оваа карактеристика не само што ги намалува оперативните трошоци туку и

ја зголемува нивната долговечност.

5. Термичка и хемиска отпорност

Овие филтри одржуваат перформанси при екстремни температури (до 930°C) и се отпорни на широк опсег

на хемикалии, што ги прави идеални за примена во хемиска обработка, фармацевтски производи и храна и

индустрии за пијалоци.

6. Опции за приспособување

Производителите нудат прилагодување во однос на материјалот, големината на порите и димензиите за да се исполнат одредени

барања за апликација.

Оваа флексибилност овозможува оптимални перформанси прилагодени на потребите на различни индустрии.

7. Пад на низок притисок

Дизајнот на порозните метални филтри обезбедува низок пад на притисокот низ медиумот за филтрирање, што го подобрува

стапки на проток и севкупна ефикасност на системот додека се минимизира потрошувачката на енергија.

8. Разновидни апликации

Овие филтри се користат во различни сектори, вклучувајќи воздушна, автомобилска, нафта и гас и енергија

генерирање, за апликации како што се филтрација, контрола на проток и намалување на бучавата.

Накратко, касетите за филтер од порозни метали се дизајнирани за високи перформанси и разновидност

тие се суштински компоненти во многу индустриски системи за филтрирање.

Нивната цврста конструкција и способност да се приспособат за специфични апликации гарантираат дека тие ги исполнуваат

ригорозни барања на современите производни процеси.

Видови касети за филтер од порозен метал

Касетите за филтер од порозен метал се широко користени во различни индустрии поради нивните одлични својства за филтрирање,

издржливост и хемиска отпорност. Тие обично се конструирани од синтерувани метални прашоци, како на пр

нерѓосувачки челик, бронза или никел.

Еве неколку вообичаени типови на касети за филтер од порозен метал:

1.Врз основа на големината на порите:

* Грубо:Поголеми димензии на порите, погодни за отстранување на поголеми честички како нечистотија, песок и остатоци.

* Добро:Помали димензии на порите, идеални за отстранување на поситни честички како бактерии, вируси и колоиди.

* Ултрафини:Екстремно мали димензии на порите, кои се користат за апликации за ултра-филтрација, како што се отстранување на растворени цврсти материи и нечистотии.

2. Врз основа на обликот:

*Цилиндрично:Најчестата форма, која нуди голема површина за филтрирање.

*Плисиран:Преклопен или плисиран дизајн, зголемување на површината за филтрирање и подобрување на ефикасноста.

* Диск:Рамни касети во форма на диск, погодни за специфични апликации или опрема.

3. Врз основа на материјалот:

*Не'рѓосувачки челик:Најчестиот материјал поради неговата одлична отпорност на корозија, цврстина и толеранција на висока температура.

* Бронза:Нуди добра отпорност на корозија и топлинска спроводливост, често користени во апликации за размена на топлина.

* Никел:Обезбедува одлична хемиска отпорност и перформанси на високи температури, погодни за сурови средини.

*Други метали:Во зависност од специфичните барања, може да се користат други метали како титаниум, алуминиум или волфрам.

4. Врз основа на механизмот за филтрирање:

*Длабочина филтрација:Честичките се заробени во порозната структура на филтерот.

*Површинска филтрација:Честичките се заробени на површината на филтерот.

* Филтрација со сито:Честичките се физички блокирани од големината на порите.

Клучни фактори што треба да се земат предвид при изборот на кертриџ за филтер од порозен метал:

*Големина на честички:Големината на честичките што треба да се отстранат.

* Стапка на проток:Потребната стапка на проток низ филтерот.

* Пад на притисок:Дозволениот пад на притисокот низ филтерот.

* Хемиска компатибилност:Компатибилноста на материјалот за филтрирање со течноста што се филтрира.

*Температура:Работната температура на филтерот.

*Чистење и регенерација:Начинот и фреквенцијата на чистење или регенерирање на филтерот.

Со разбирање на овие различни типови и фактори, можете да го изберете најсоодветниот филтер од порозен метален кертриџ за вашите специфични потреби за филтрирање.

Како да се избере вистинскиот порозен метал филтер касети?

Постојат многу фактори што треба да ги земете во предвид кога ги избирате вистинските касети за филтер од порозен метал

за вашиотфилтер опрема или проект. Овде наведуваме 8 главни клучни точки што треба да ги проверите.

1. Големина на честички:

*Определете ја големината на честичките што треба да ги отстраните.

*Изберете кертриџ со големина на пора што е помала од честичките што треба да се филтрираат.

2. Стапка на проток:

*Размислете за потребната брзина на проток низ филтерот.

*Изберете кертриџ со површина и големина на пора што може да се справи со саканата брзина на проток

без прекумерен пад на притисокот.

3. Пад на притисокот:

*Проценете го дозволениот пад на притисокот низ филтерот.

*Изберете кертриџ со низок пад на притисок за да ја минимизирате потрошувачката на енергија и да обезбедите ефикасно работење.

4. Хемиска компатибилност:

*Проценете ја хемиската компатибилност на материјалот на филтерот со течноста што се филтрира.

*Изберете кертриџ направен од материјал кој е отпорен на корозија и хемиски напад од течноста.

5. Температура:

*Одредете ја работната температура на филтерот.

*Изберете кертриџ што може да го издржи очекуваниот температурен опсег без да се загрозат неговите перформанси или интегритет.

6. Чистење и регенерација:

*Размислете за начинот и зачестеноста на чистење или регенерирање на филтерот.

*Изберете кертриџ кој лесно се чисти или регенерира, во зависност од специфичната апликација и барањата за чистење.

7. Медиуми за филтрирање:

*Оценете го типот на медиумот за филтрирање што се користи во кертриџот.

*Размислете за опции како синтерувани метални прашоци, ткаена жичана мрежа или други порозни материјали, врз основа на вашите специфични потреби.

8. Дизајн на касети:

*Проценете го дизајнот на кертриџот, како што е цилиндричен, набран или во облик на диск.

*Изберете дизајн кој е компатибилен со вашата опрема и ги нуди посакуваните перформанси на филтрирање.

9. Производител и квалитет:

*Истражувајте реномирани производители на касети за филтер од порозен метал.

*Изберете кертриџ од производител со докажано искуство за квалитет и доверливост.

Најчесто поставувани прашања

1. Што се касети за филтер од порозен метал и како функционираат?

Касетите за филтер од порозен метал се уреди за филтрирање направени од синтерувани метали кои поседуваат цврста, порозна структура.

Овие касети обично се конструирани со набивање на метални прашоци под високи температури и притисоци за да се формира цврста,

но сепак порозна, материјална. Порозноста може прецизно да се контролира за да се насочат одредени големини на честички.

Како што течностите или гасовите минуваат низ филтерот, честичките поголеми од големината на порите се заробуваат, што ефикасно ги отстранува од потокот.

Овој механизам е клучен за апликации кои бараат висока чистота и ефикасност, како на пример во фармацевтското производство,

хемиска обработка и системи за управување со критични течности.

2. Кои материјали најчесто се користат во производството на касети за филтер од порозен метал?

Најчесто користените материјали за изработка на касети за филтер од порозни метали вклучуваат нерѓосувачки челик, титаниум и легури на никел.

Овие материјали се избрани поради нивните робусни механички својства, одлична отпорност на корозија и способност да издржат екстремни

температури и притисоци. Нерѓосувачкиот челик е широко фаворизиран за општи апликации поради неговата издржливост и исплатливост,

додека легурите на титаниум и никел се претпочитаат во средини кои се многу корозивни или бараат поголем сооднос сила-тежина.

3. Кои се главните предности од користењето на касетите за филтер од порозен метал во однос на другите видови филтри?

Порозните метални касети за филтри нудат неколку различни предности:

*Отпорност на високи температури: Тие можат ефикасно да работат под услови на висока температура, што е од суштинско значење за процеси како што се филтрирање на топол гас и катализа.

* Хемиска отпорност: Металните филтри се инертни за повеќето хемикалии, што ги прави погодни за сурови хемиски средини каде што полимерните филтри би се разградувале.

*Сила и издржливост: Металните филтри можат да издржат високи притисоци и тешки механички напрегања без деформирање или кршење.

*Регенерира и повеќекратна употреба: Можат да се чистат и повторно да се користат повеќе пати, нудејќи долг работен век и намалувајќи ги трошоците за замена и отпадот.

* Приспособливо: Порозноста и геометрискиот дизајн може да се прилагодат за да се задоволат специфичните потреби за филтрирање, обезбедувајќи флексибилност во различни апликации.

4. Во кои апликации најчесто се користат касетите за филтер од порозен метал?

Касетите за порозни метални филтри се користат во неколку критични апликации, вклучувајќи:

* Хемиска индустрија: За филтрирање на хемикалии со висока чистота и заштита на катализаторите од контаминација со честички.

*Фармацевтски производи: Во производството на API (Активни фармацевтски состојки) каде контролата на контаминацијата е од клучно значење.

*Храна и пијалоци: За стерилни процеси на филтрирање за да се обезбеди безбедност и квалитет на производот.

* Нафта и гас: Во спротиводно и низводно обработка за отстранување на честичките од горивата и заштита на осетливата опрема.

*Воздухопловна и автомобилска индустрија: За филтрирање на хидраулични течности и горива при екстремни работни услови.

5. Како се одржуваат и чистат касетите за филтер од порозен метал?

Одржувањето и чистењето на касетите со порозни метални филтри во голема мера зависи од видот на контаминација и физичката

својства на материјалот за филтрирање. Вообичаените методи за чистење вклучуваат:

*Назад: Свртување на насоката на проток за да се отстранат честичките.

*Ултразвучно чистење: Користење на високофреквентни звучни бранови за отстранување на фините честички.

*Химиско чистење: Употреба на растворувачи или киселини за растворање на загадувачи.

* Високотемпературно исцрпување: Користење на топлина за оксидација на органски материјали.

Редовното одржување и правилното чистење може значително да го продолжи животниот век на касетите со филтер, што ги прави исплатливо решение во многу индустриски апликации.